Dans la fabrication d’un poinçon il y a bien entendu plusieurs étapes, la première importante, est le dessin du logo.

Ce dessin peut-être réalisé de diverses façons, mais doit tenir compte de certains impératifs.

En effet, la taille finale du poinçon, la profondeur de gravure, la finesse et le nombre de détails, vont déterminer si la fabrication est réalisable, si la solidité, donc la durée de vie, est suffisante pour l’usage auquel il est destiné.

Phase 1 : Le dessin

Une fois en possession de ce dessin ( que je reçois généralement par mail ) je vais le vectoriser, le nettoyer et le simplifier si nécessaire, adapter les différentes parties du logo en fonction de la taille finale à obtenir et de l’encombrement des outils (fraises) qui vont le fabriquer.

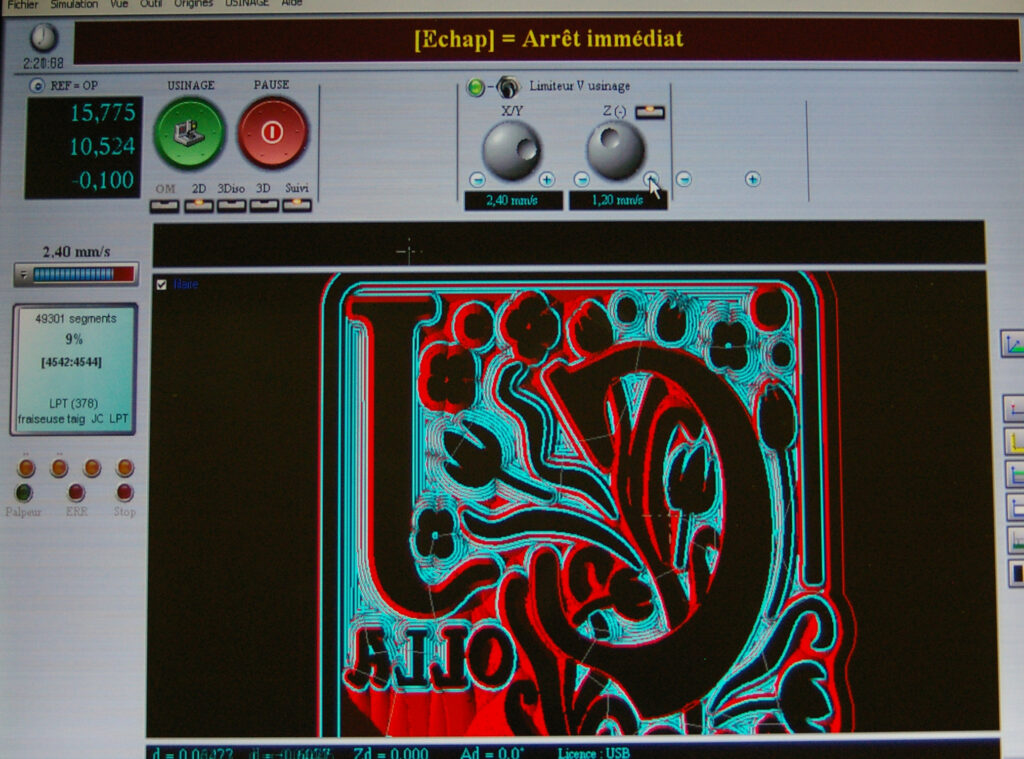

Phase 2 : Simulation Informatique

Cette étape, je la réalise à l’aide d’un logiciel professionnel qui me permet, en fonction du dessin retenu, du choix des outils etc …, de visualiser par sa simulation si le poinçon est réalisable.

Généralement après quelques modifications le résultat est atteint et peut être soumis au commanditaire via Mail , ce qui clos la seconde étape.

Phase 3 : Pilotage Numérique de la Machine

La troisième étape commence par la création du fichier de commande destiné à piloter la fraiseuse numérique, fichier bien entendu créé par le logiciel en fonction du dessin retenu et de toutes ses caractéristiques.

Ce fichier est alors exporté vers le logiciel FAO, qui lui pilote la machine numérique.

Une fois le barreau d’acier préparé, mis en place et la machine réglée, la gravure du poinçon peut s’effectuer.

1 à 2 heures seront nécessaires pour un poinçon de 10 à 12 mm en acier à matrice 1.2436. Ce temps, très variable, dépend de la taille, de la complexité du logo et aussi beaucoup de la matière.

Phase 4 : Transformation

La quatrième étape qui regroupe l’émouturage, les finitions et le 1er polissage, s’effectue à la main.

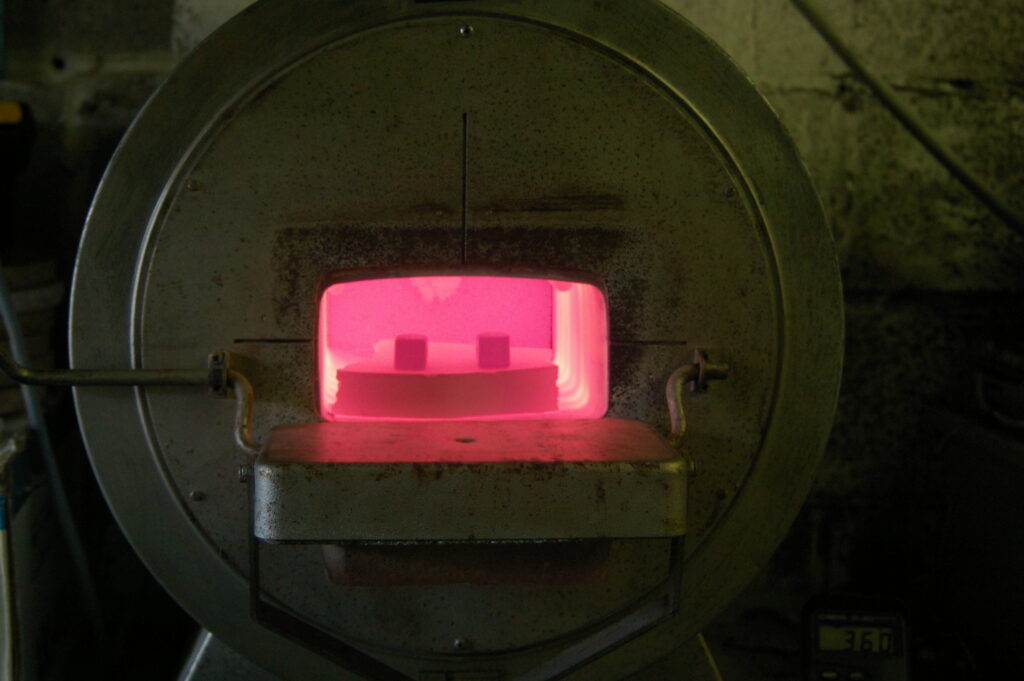

Phase 5 : Trempage

La cinquième étape consiste à tremper le poinçon et à procéder au revenu.

La trempe à l’huile s’effectue à 950 °C , suivi d’un revenu d’une heure à 300/350°C, qui pour l’acier 1.2436 utilisé, donnera une dureté Rockwel de 58 à 60 HRC.

Phase 6 : Nettoyage & Finitions

La sixième et dernière étape de fabrication est simplement le nettoyage, le polissage final et un essai de poinçonnage de façon à vérifier que la marque soit bien visible.

Le poinçon est maintenant terminé, placé pour sa protection dans un étui et sera expédié à son futur propriétaire. Le poiçon standard fait 80mm de long avec un trou de 6mm et une profondeur standard de 0,5 mm.